高端PCB制造背钻孔

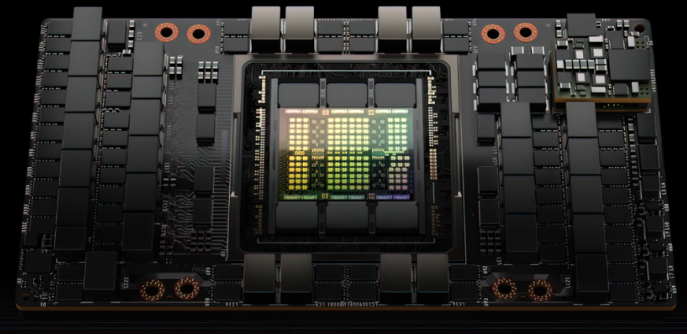

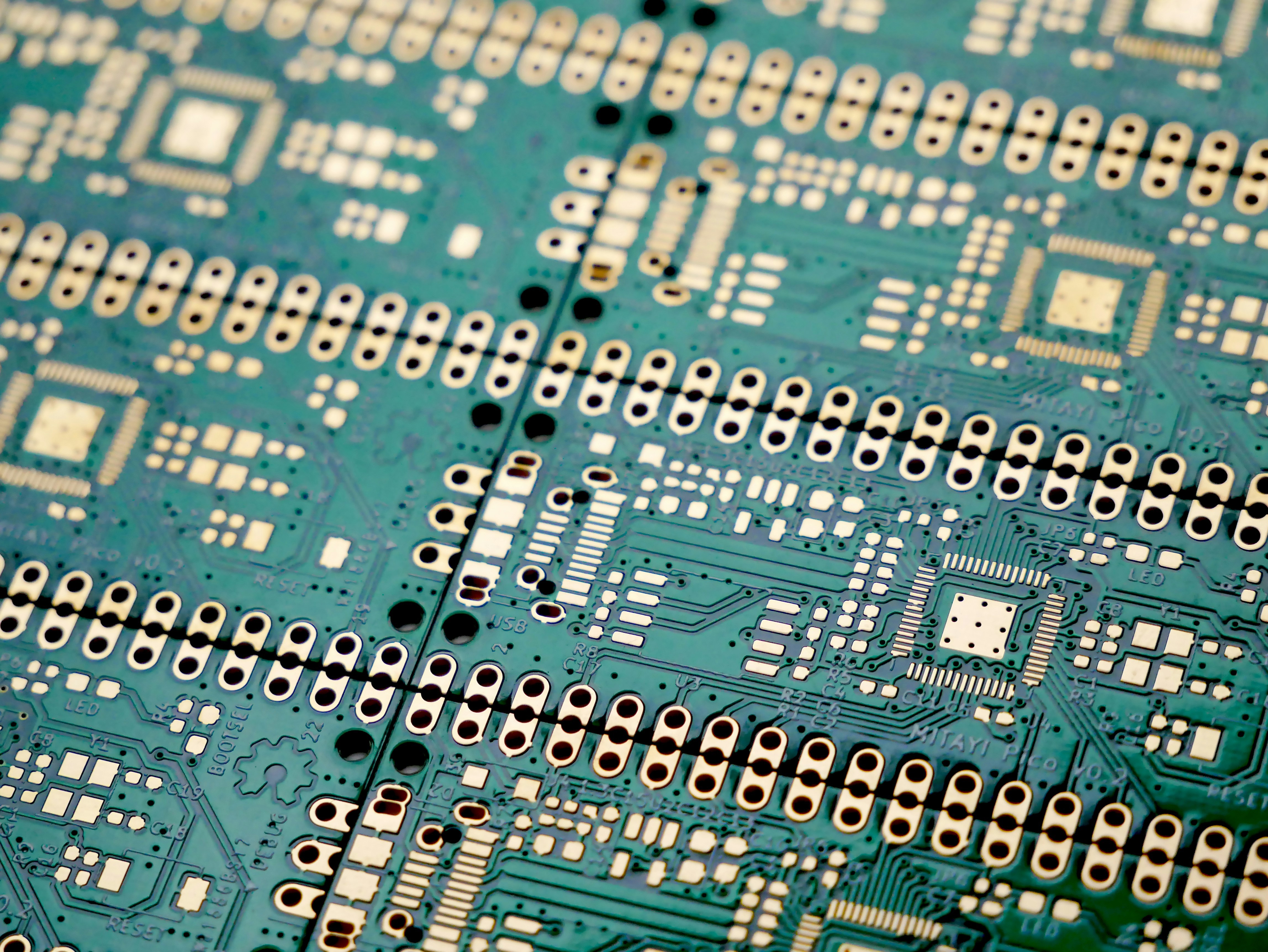

时代背景:当下人工智能浪潮席卷全球,为其功能实现提供强大支持的关键环节之——高性能PCB板(含IC载板和高密度多层互连主板)不断进化的同时也面临着多重挑战。

1.行业痛点:因制造工艺精细繁琐,当下高端PCB生产良率水平普遍不理想,导致产能提升困难,成本也居高不下。

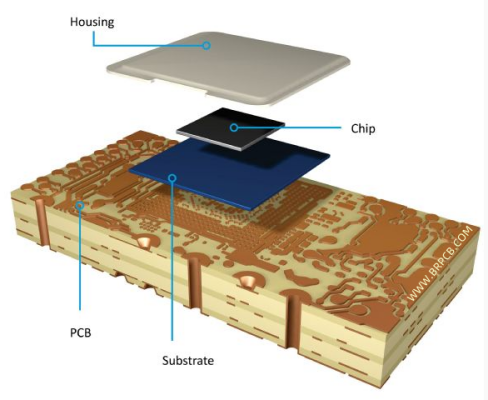

以IC载板为例,在1张800*600mm的板上,超过70万镭射孔需要3D测量孔深,准确快速的3D测量必不可少。

IC载板镭射孔工艺良率损失分析:

为提高综合生产良率,PCB微孔检测提质增效刻不容缓。

2.当下微孔检测挑战

PCB微孔检测面临三大挑战:

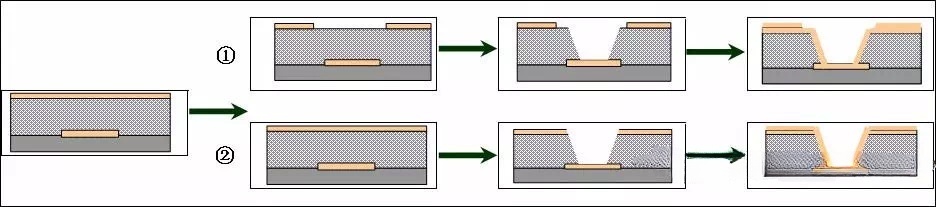

- 为提高综合生产良率,PCB微孔检测提质增效刻不容极小尺寸带来极苛刻的检测要求,如镭射孔深度最大203μm(8mil)、孔径50~236μm(2~9.3mil)、深径比最大5:1;背钻孔深度最大8mm、深径比最大15:1

- 深径比大,甚至高达15:1

- 复杂背景干扰多,如材料残渣、金属面、油面、树脂填塞等

如上挑战要求三维测量方法兼具大范围、高精度、跨材质、跨结构能力。

当前方案弊端明显:

- 当前行业普遍采用的传统方法是人工切片检测,弊端明显:

- 从取样、切片到输出检测结果,通常需要1~2天,时效性差

- 切片属破坏性测试,报废成本较高,无法提高检测频率

- 高度依赖检测人员切片、特征选取等主观经验,误差大,检测结果可靠性差

非破坏性检测方案仍有短板

另外,业内也在尝试多种非破坏性检测方案:

- AOI检测设备以2D视觉检测+3D激光扫描特征点方式为主,无法获取完整三维形貌,难以满足PCB微孔三维全尺寸测量需要

- 白光干涉法精度可达纳米,适合光滑结构性表面的检测,但难以满足IC载板多样化复杂表面的检测需要

- 激光共聚焦精度和适应性满足要求,但成本高、速度慢

- 超景深(变焦)测量法适合大角度斜面与高粗糙度表面的检测,但精度较低

2.楚光三维解决方案

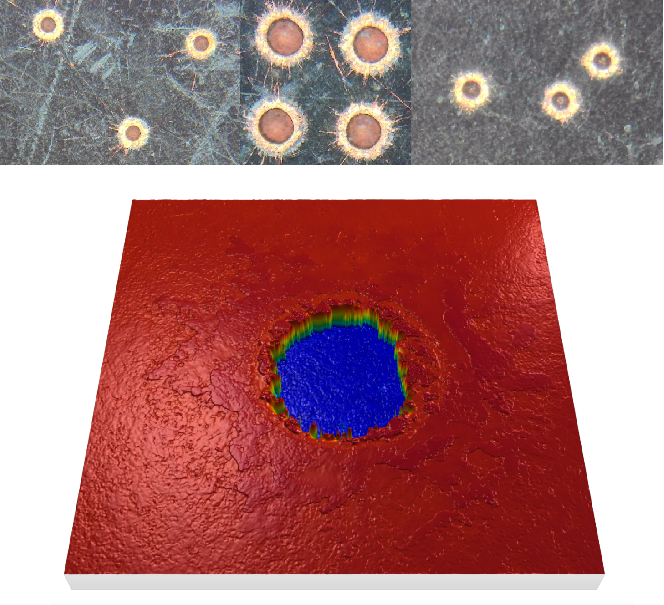

楚光三维推出面共焦3D显微成像技术,为PCB微孔加工的3D测量带来全新突破。基于宽场显微成像原理,利用结构照明调制被测物体的表面信息,通过垂直轴向扫描计算得到微孔的3D形貌,实现大范围、高精度、跨材质、跨结构的复杂形貌三维成像能力。

可实现对IC载板镭射孔、高密度互连PCB板背钻孔、定深孔、树脂塞孔等各种类型的PCB微孔快速、稳定地三维成像。结合3D点云计算算法,可快速测量PCB微孔的孔径、深度、真圆度、上下孔径比等参数,有效提高PCB微孔的检测效率。

1.产品亮点

- AM系列面共焦3D显微传感器——革命性3D显微成像产品

- 高效率:面阵成像,3D成像速度远高于激光共聚焦、白光干涉等传统技术路径产品

- 高稳定性:高鲁棒性光学及结构设计,对使用环境要求较低,可搭载在高速运动轴上全天候使用

- 易于集成:开放性SDK,小体积,可轻松集成在手动、半自动、全自动测量平台上

- 低成本维护:可远程调参,远程更新SDK,LED光源稳定可靠寿命长

- 自动变倍:单物镜大视野定位导航和小视野高精度导航(可选配多物镜转塔)

2.推荐机型

推荐型号:AM100 面共焦 3D 显微传感器

- 轴向扫描装置:电机

- 量测光源:LED

- 量测Z精度:0.1um

- 量程Z①:30mm

- 典型成像时间②:3s

- 传感器尺寸(高x宽x深):490mm x 200mm x 185mm

- 传感器重量③:10Kg

- 传感器输出数据:3D点云、2D彩图

注:

①受限物镜工作距离,量程最大30mm,电机行程100mm

②按100个轴向位置计算

③传感器重量未包含Z电机,电机重量6kg

3.应用案例

应用案例1:

应用案例2:

4.市场价值

- 提质增效:通过全自动化、高速3D全尺寸量测,及时发现不良产品和工艺恶化趋势,有效提高综合良率

- 广泛适用性:可应对各种类型PCB微孔,包括镭射孔、背钻孔、树脂塞孔等等,真正做到一机多用

- 支持定制:可输出原始3D点云数据和2D彩图,助力工厂建立数据库,构建“工艺参数+工艺结果”的闭环反馈系统

未来展望:楚光三维将继续致力于提升其产品的性能和功能,并提供全面的技术支持和售后服务,与全球合作伙伴共同推动高端PCB良率提升和产业发展。

如果您对楚光三维的PCB微孔加工3D测量解决方案感兴趣,欢迎联系我们,共同探索光学微纳3D成像技术的无限可能。

精于微纳,质领未来!

热线:027-86636858